- Главная

-

Продукты

Высоко-сдвиговые эмульгаторы

- Непрерывные диспергирующе-эмульгирующие гомогенизаторы

- Универсальная высокоэффективная вакуумно-гомогенизирующая эмульгирующая установка SMP

- Периодические (партионные) диспергирующе-эмульгирующие гомогенизаторы

- Индивидуальный вакуумный гомогенизатор-эмульгатор

- Тип партии эмульгаторы

- Встроенный высокого сдвига эмульсатор

- Вакуумный эмульгирующий смесительный агрегат

- онлайн Высокоскоростные диссольвер

Проект под ключ- Полностью-автоматическая высокоскоростная система изготовления суспензии

- Жидкость Полная Поточная Линия

- Производственная линия адгезива

- Порошка Полная Поточная Линия

- Система для хранения жидкости и автоматического дозирования

- Система для хранения порошка и автоматического дозирования

- EPC Проекта генподрядный бизнес

- Производственная линия шпатлёвки

- Системная интеграция

- Отрасли применения

- Новости

- Услуга

- О нас

- Контакты

-

- высоковязких смеситель

- Диссольверы

- Высоко-сдвиговые эмульгаторы

- Шлифовальные станки

- смеситель с вакуумный сушильный

- Порошок смеситель

- экструзионная машина

- Машина мойки

- Процесс обработки порошков

- Фасовка и Упаковка

- Фильтры и Сита

- Чайники/Ёмкость/Баки/Бункеры

- Лабораторный Оборудование

- Дозирование и Измерение

- Проект под ключ

Линия для производства сухих строительных смесей

Описание проекта

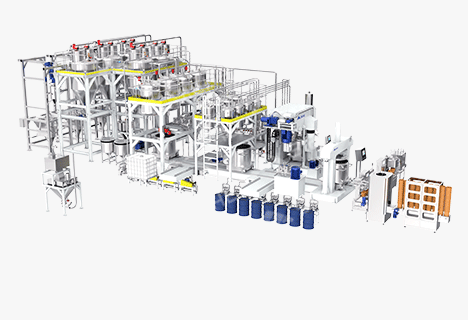

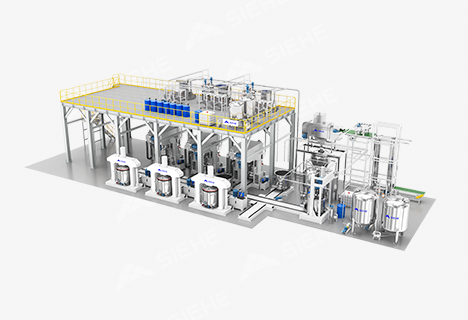

Группа компаний SIEHE разработала и изготовила новую высокоэффективную и интеллектуальную линию для производства сухих строительных смесей для известного европейского предприятия в секторе строительных лакокрасочных материалов. Данная производственная линия объединяет в себе высокоточные технологии и систему интеллектуального управления, обеспечивая полную автоматизацию производственного процесса – от распаковки сырья и полностью автоматического высокоточного дозирования до смешивания и фасовки готовой продукции.

Ввод линии в эксплуатацию позволит значительно повысить производственную эффективность и стабильность качества продукции, снизить энергопотребление и себестоимость. Проект поможет заказчику в создании современного экологически ориентированного производства, укрепляя и расширяя его лидирующие позиции на рынке премиум-сегмента.

Обзор проекта

Место реализации проекта: Европа

Обрабатываемый материал: Гипсовая сухая строительная смесь

Производительность: 20 тонн/день

С учетом характеристик материала клиента, требований к производительности и условий производственного помещения, после проведения испытаний материала, мы разработали для заказчика индивидуальную линию для производства функциональных строительных смесей. Данная линия включает в себя систему распаковки и загрузки порошков, систему автоматической подачи и дозирования, систему смешивания, систему фасовки готовой продукции, систему аспирации и систему управления.

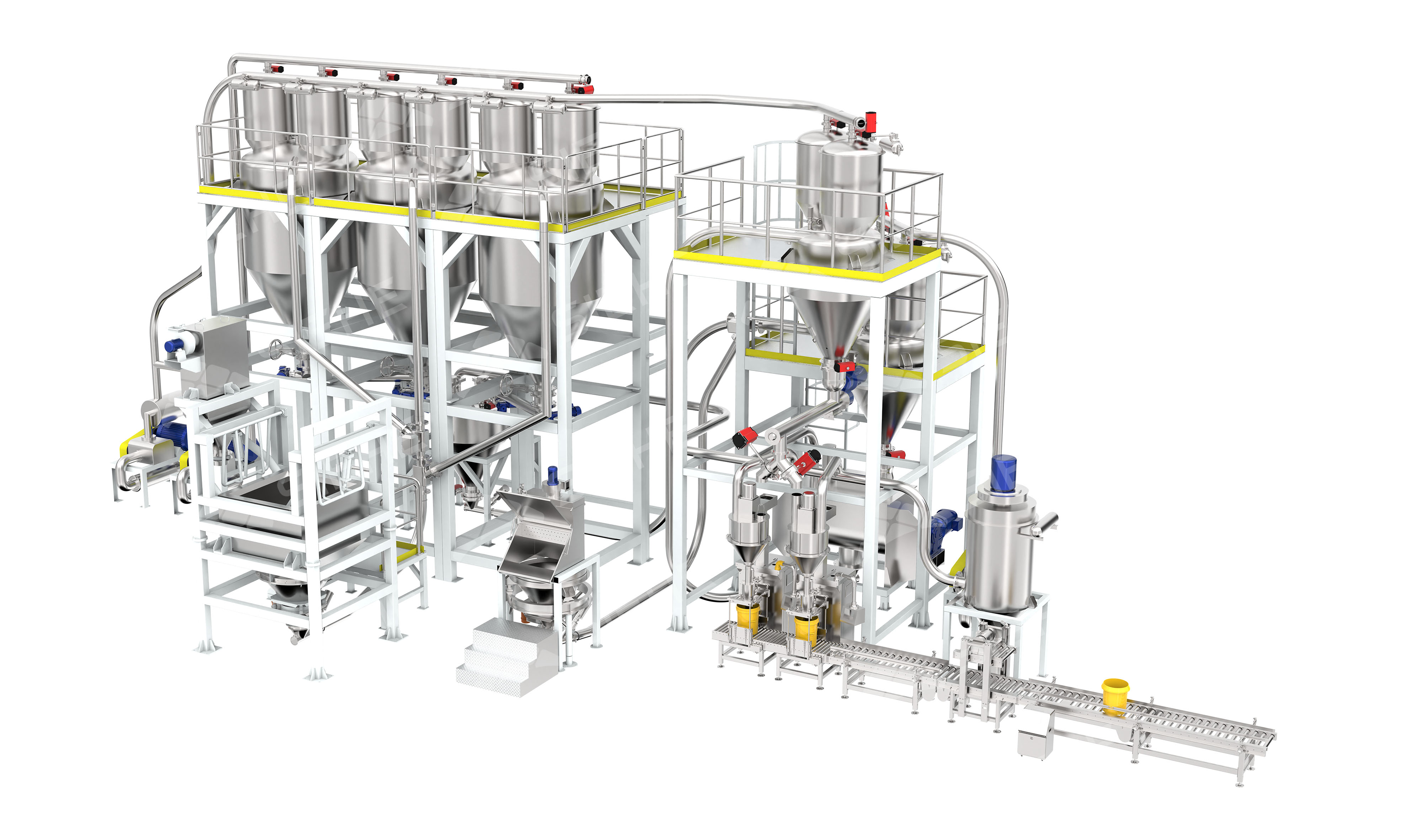

1)Система распаковки и загрузки порошков

Сырье в виде порошков поставляется в двух видах упаковки: крупной (преимущественно биг-беги) и малой (мешки).

Для сырья в биг-бегах предусмотрены станции разгрузки и вскрытия биг-бегов. Погрузчик устанавливает биг-бег на стационарный рамочный разгрузчик, после вскрытия дна материала высыпается под действием силы тяжести в приемный бункер объемом 2000 л. Во время выгрузки встроенная система аспирации постоянно работает, обеспечивая чистоту производственной среды. Одновременно с этим пневматическое устройство встряски способствует полной выгрузке материала из биг-бега. Под разгрузочной станцией установлен активирующий питатель, который повышает сыпучесть материала и эффективно предотвращает его зависание и образование сводов при подаче. Питатель оснащен смотровым окном для визуального контроля.

Для сырья в мешках используется станция распаковки мешков с весовым дозированием. Оператор вскрывает мешки вручную, а на сенсорной панели отображается информация о весе в соответствии с номером партии и рецептурой. Данные о загрузке передаются в систему в реальном времени, что обеспечивает замкнутый контроль веса подаваемого материала.

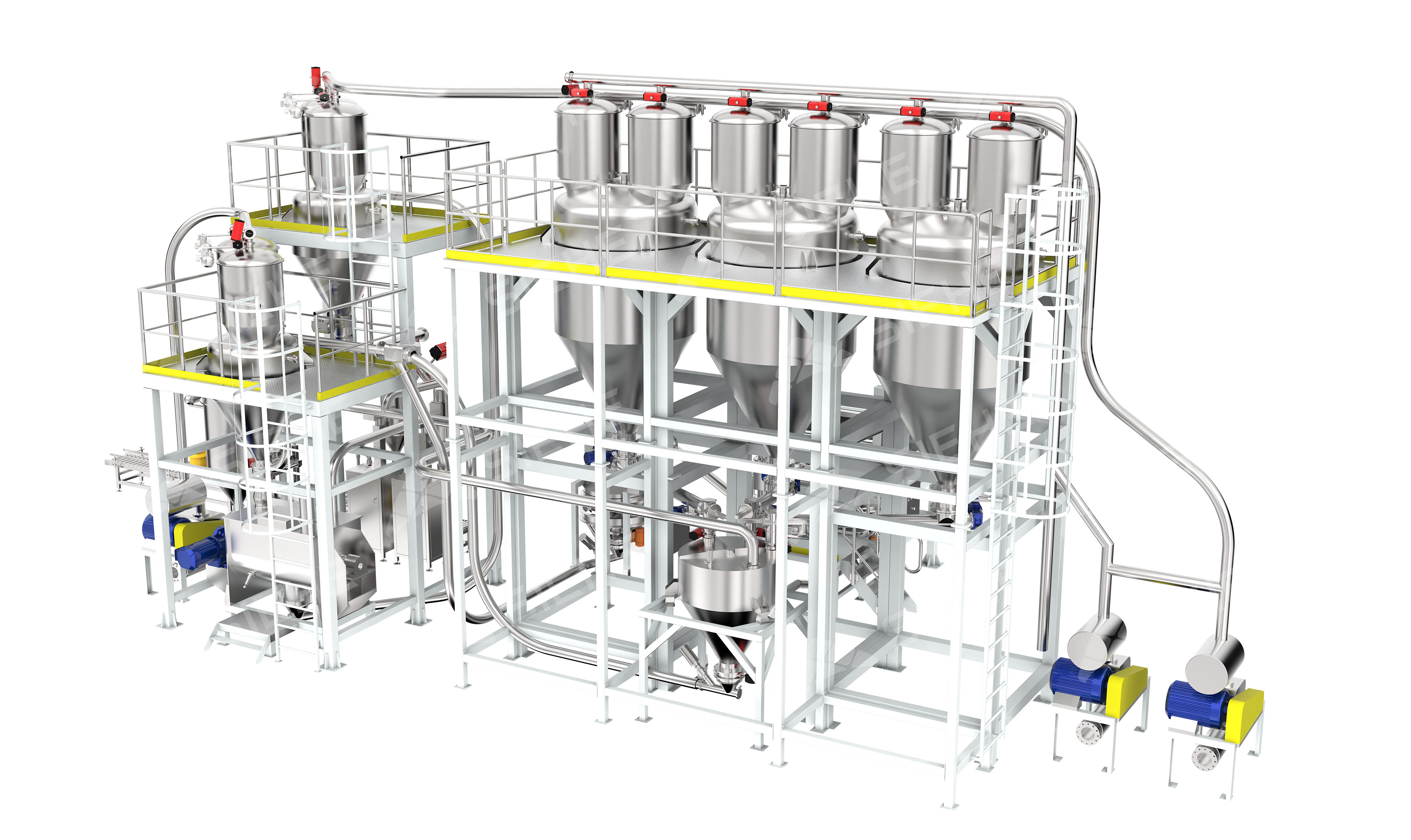

2)Полностью автоматическая система подачи и дозирования ингредиентов

Для сыпучего сырья из биг-бэгов применяется метод пневмотранспорта с разрежением и разреженной фазой. Проект сырьевого склада и полностью автоматической системы дозирования выполнен в модульном исполнении (к скид-блокам). Весь процесс транспортировки герметичен, что гарантирует чистоту производственной среды. С учетом ограничений по высоте клиентского помещения общая высота оборудования должна быть менее 8 метров. Инновационно применена интегрированная конструкция сепаратора воздуха и порошка с бункером хранения, что эффективно контролирует высоту скид-блока, а также использована конструкция с непрерывной подачей для обеспечения производительности. Бункер хранения оснащен радарным и фиксированным уровнемерами, обеспечивая двойную безопасность и мониторинг уровня в реальном времени. В системе используются сервоуправление и высокоточные модули Mettler Toledo, позволяющие автоматически выполнять дозирование по номеру заказа и рецептуре с точностью до 5‰. После завершения дозирования транспортировка пневматическим способом в буферный бункер для ожидания смешивания.

Весь скид-блок представляет собой модульную разборную конструкцию. Трубопроводы, пневмолинии и кабели проложены вдоль стальных конструкций скид-блока, что не требует их демонтажа при транспортировке. На месте клиента осуществляется сборка согласно нумерации скид-блоков, что удобно и эффективно.

3)Система смешивания и перемешивания

Вкачестве смесительного оборудования выбран горизонтальный ленточный смеситель в соответствии с предпочтениями Заказчика. Уникальная конструкция с двойными лентами: при вращении внешняя лента направляет материал с обоих концов к центру, а внутренняя лента — от центра к концам, создавая в барабане интенсивный конвективный поток и диффузию, что обеспечивает быстрое и однородное смешивание материала. В центре нижней части горизонтального барабана смесителя расположено разгрузочное отверстие. При разгрузке специальная спиральная конструкция внешней ленты при вращении главного вала направляет материал, находящийся у стенок барабана, к центральному выходу, обеспечивая полную выгрузку без остатка и «мертвых» зон. Смеситель оснащен пневматическим отсечным клапаном и системой взвешивания для отбора проб в процессе и проверки веса; сбоку предусмотрен люк для очистки, позволяющий Заказчику проводить тщательную очистку при смене продукта, включая все труднодоступные места

4)Система фасовки готовой продукции

Полуавтоматическая фасовка в малые ведра: оператору требуется только установить ведро и крышку, после чего система автоматически выполняет точное дозирование, герметичную подачу, закатку крышки и выдачу ведра. Управление простое, а соотношение цена/качество высокое. Система интегрирована с сервоприводом и высокоточными весовыми модулями Mettler-Toledo для обеспечения высокой точности взвешивания. Весь процесс осуществляется без пылеобразования.

5)Система аспирации (обеспыливания)

Производственная линия оснащена центральным рукавным фильтром, установленным на площадке и подключенным к весовым бункерам, смесителю и фасовочной машине. Фильтр оснащен устройством импульсной регенерации (обратной продувки), которое улавливает всасываемый пневмотранспортом порошок и возвращает его в технологические емкости, снижая потери продукта и обеспечивая беспыльную рабочую среду.

6)Система управления

Автономный электрошкаф с управлением на базе контроллера Siemens S7-1200 и несколькими сенсорными панелями оператора обеспечивает ясное и интуитивно понятное управление. Система обладает широким набором функций, включая автоматический/ручной режим работы, редактирование рецептур, пуск/остановку оборудования и мониторинг состояния, а также поддерживает дистанционное управление, что свидетельствует о высоком уровне автоматизации.

Заключение

Представленная линия по производству сухих строительных смесей интегрирует в себе автоматическое дозирование, точное взвешивание, высокоэффективное смешивание, интеллектуальную фасовку и централизованную аспирацию, в полной мере демонстрируя лидирующие позиции группы компаний SIEHE в области обработки порошковых материалов и интеллектуального производства. Ввод линии в эксплуатацию позволит эффективно помочь Заказчику в модернизации производственных мощностей и переходе к интеллектуальному производству, значительно укрепив его конкурентные преимущества на европейском рынке строительных красок.