- Главная

-

Продукты

Высоко-сдвиговые эмульгаторы

- Непрерывные диспергирующе-эмульгирующие гомогенизаторы

- Универсальная высокоэффективная вакуумно-гомогенизирующая эмульгирующая установка SMP

- Периодические (партионные) диспергирующе-эмульгирующие гомогенизаторы

- Индивидуальный вакуумный гомогенизатор-эмульгатор

- Тип партии эмульгаторы

- Встроенный высокого сдвига эмульсатор

- Вакуумный эмульгирующий смесительный агрегат

- онлайн Высокоскоростные диссольвер

Проект под ключ- Полностью-автоматическая высокоскоростная система изготовления суспензии

- Жидкость Полная Поточная Линия

- Производственная линия адгезива

- Порошка Полная Поточная Линия

- Система для хранения жидкости и автоматического дозирования

- Система для хранения порошка и автоматического дозирования

- EPC Проекта генподрядный бизнес

- Производственная линия шпатлёвки

- Системная интеграция

- Отрасли применения

- Новости

- Услуга

- О нас

- Контакты

-

- высоковязких смеситель

- Диссольверы

- Высоко-сдвиговые эмульгаторы

- Шлифовальные станки

- смеситель с вакуумный сушильный

- Порошок смеситель

- экструзионная машина

- Машина мойки

- Процесс обработки порошков

- Фасовка и Упаковка

- Фильтры и Сита

- Чайники/Ёмкость/Баки/Бункеры

- Лабораторный Оборудование

- Дозирование и Измерение

- Проект под ключ

Линия по производству клея

Предпосылки проекта

Компания SIEHE Group разработала и изготовила полностью автоматизированную производственную линию высокоэффективных клеев и герметиков для известного европейского производителя строительных материалов, предназначенную primarily для расширения производства таких продуктов, как эпоксидная шпатлевка. Заказчик с более чем 20-летним опытом работы на европейском рынке стройматериалов обладает множеством современных автоматизированных линий, мощной производственной базой и исключительным влиянием бренда. Новая линия была создана с целью полной модернизации процесса производства эпоксидных шпатлевок, повышения уровня автоматизации и точности для удовлетворения потребностей клиента в высококачественном производстве и точном управлении.

Обзор проекта

- Место реализации проекта:Европа

- Обрабатываемый материал:Эпоксидная шпатлевка

- Диапазон вязкости:200 000 - 250 000 сПз

- Производительность:500 л/партия

Технологический процесс

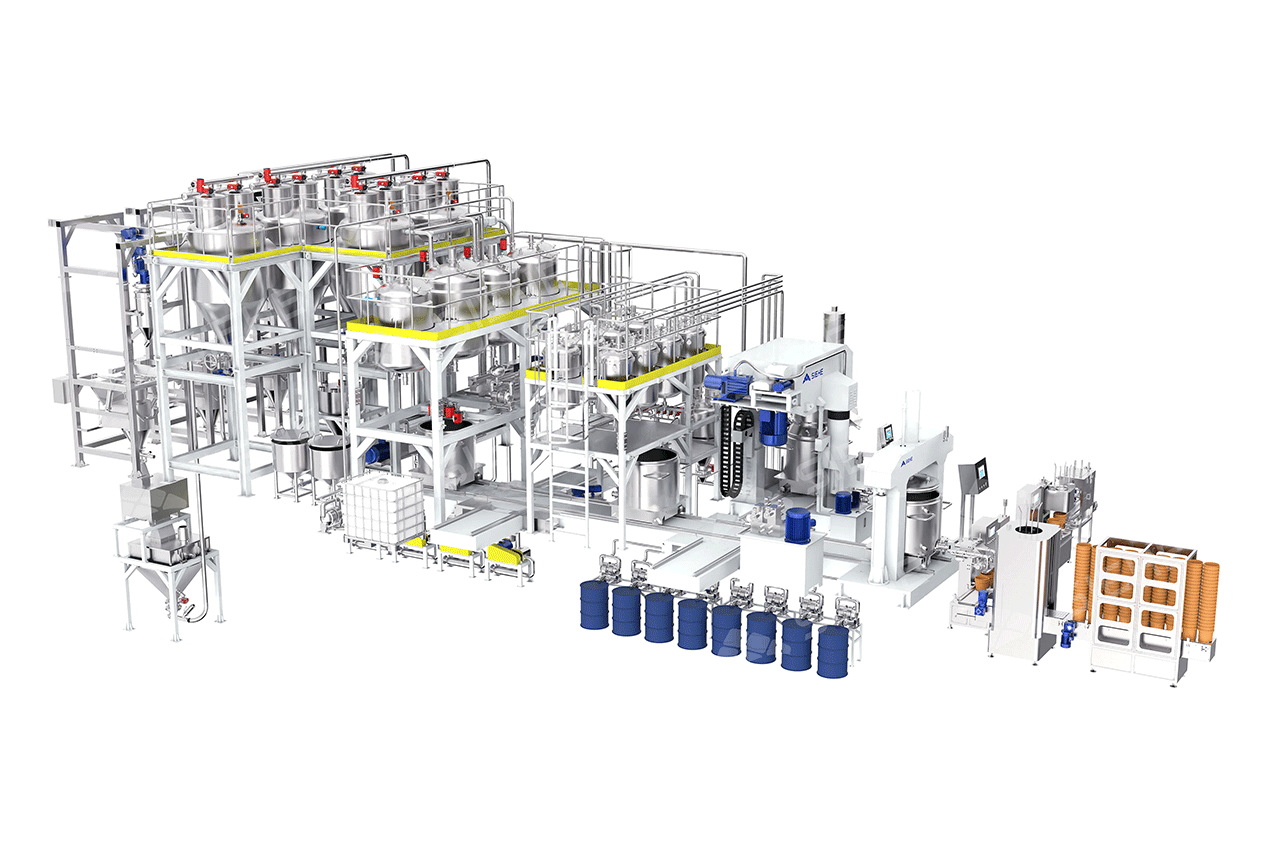

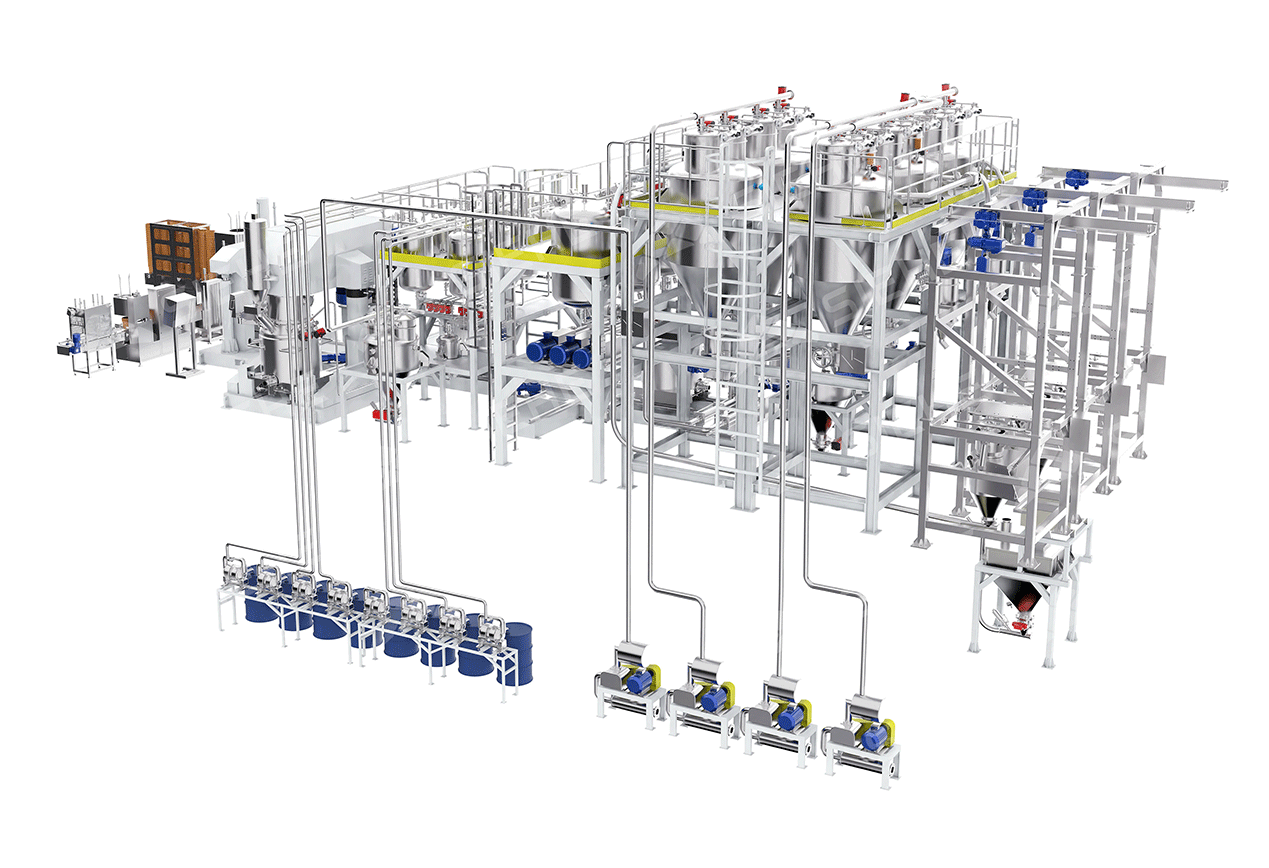

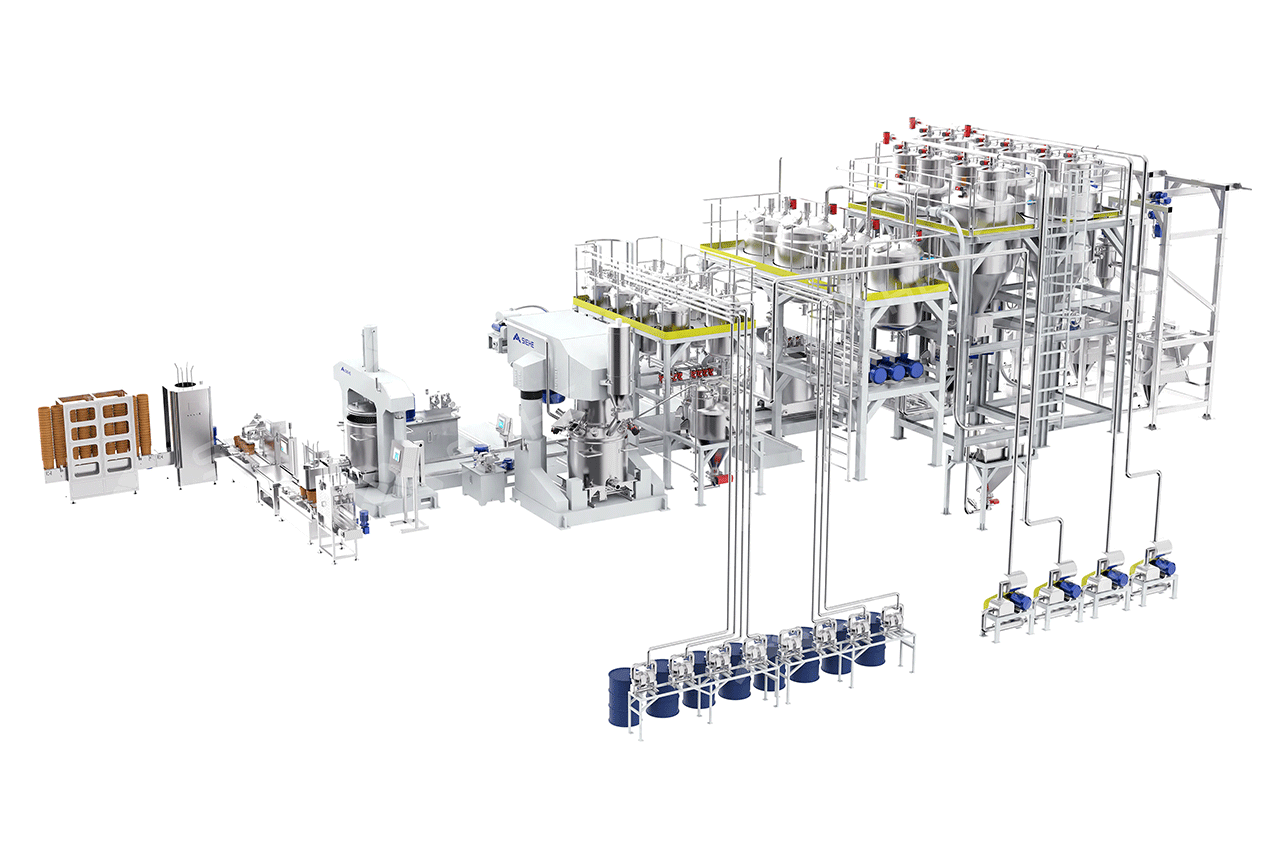

С учетом характеристик материала и производственных требований заказчика была разработана комплексная производственная линия для клеев и герметиков. Линия состоит из системы автоматического дозирования порошков,системы автоматического дозирования жидкостей, рельсовой системы (транспортной), системы смешивания и экструзии, системы фасовки готовой продукции, системы управления (АСУ ТП)

1)Автоматическая система дозирования порошкообразного сырья

Для 5 видов порошкообразного сырья используются 2 комплекта встроенных станций распаковки небольших и многотонных пакетов, которые распаковываются и выгружаются поэтапно.Апертурный клапан регулирует скорость резки, эффективно предотвращая утечку пыли, и материал под вакуумом подается в соответствующий резервуар для хранения.Шнековый конвейер транспортирует порошок из емкости для хранения объемом 2500 литров в дозатор объемом 500 литров, а преобразователь частоты управляет точной подачей, а компенсация слежения позволяет снизить погрешность дозирования.Для дозирования используется поэтапный метод, а сигнал выводится на ПЛК через тензодатчик для осуществления автоматической подачи 5 видов материалов.Разгрузочное отверстие дозирующего бункера соединено с вакуумным питателем, и материал подается в смеситель с закрытой и равномерной скоростью, при этом подача порошка осуществляется без пыли, а контроль веса осуществляется с помощью тензодатчика для обеспечения точности.

2)Автоматическая система дозирования жидкого сырья

Система дозирования жидкости включает в себя хранение и дозирование 2 видов полимерного сырья, 1 вида жидких сыпучих материалов с низкой вязкостью и 7 видов жидких добавок.Точное дозирование с помощью модуля перекачки и взвешивания (пошаговое дозирование): полимерное сырье транспортируется в резервуар для хранения через разгрузочную станцию и шнековый насос, а затем шнековый насос подается по трубопроводу на стол для взвешивания в зоне смешивания для завершения процесса дозирования; жидкие сыпучие материалы с низкой вязкостью перекачиваются из 200-литровой емкости для сырья или бочки IBC в 1300-литровый резервуар для временного хранения с помощью пневматического мембранного насоса, а затем с помощью мембранного насоса и заслонки транспортируются к весовому столу в зоне смешивания для дозирования; жидкие добавки перекачиваются из 200-литровой емкости для сырья в 300-литровую емкость для хранения. резервуар для хранения проходит через пневматический мембранный насос, а затем поступает в модуль взвешивания. Дозирование осуществляется в дозаторе объемом 50 л, который подключен к смесителю.

3)Рельсовая система

Рельсовая система используется для подключения смесителя, экструдера и весового стола. Она оснащена 4 станциями ожидания для установки 5 передвижных выдвижных цилиндров и 2 поворотными столами для перемещения выдвижных цилиндров.На одной из станций ожидания установлен модуль взвешивания Mettler Toledo, который используется для взвешивания и отмеривания жидкого сырья с точностью измерения 3‰.

4)Система смешивания и экструзии

После завершения автоматического дозирования вытягивающий цилиндр транспортируется по железной дороге на смесительную станцию.В соответствии с характеристиками материала, в системе смешивания используется двухпланетный диспергирующий смеситель, лопасти для смешивания спирального типа, прецизионное литье, механическая обработка с ЧПУ и формование, подходящие для смешивания материалов с высоким содержанием твердых частиц и высокой вязкостью; независимая лопатка для соскабливания стенок из материала PTFE, работающая за счет обратного усилия материал, находящийся близко к рабочей стенке барабана, чтобы исключить мертвый угол перемешивания.В соответствии с требованиями технологического процесса, при использовании вакуумной системы степень разрежения может достигать 10 мбар, что соответствует строгим экологическим требованиям процесса производства материалов.Тяговый цилиндр оснащен гидравлическим запорным устройством и концевым выключателем, которые точно расположены и просты в эксплуатации, а также значительно снижают вибрацию, возникающую в процессе перемешивания, что очень практично.

После завершения перемешивания вытягивающий цилиндр по направляющей поступает на станцию экструзии и взаимодействует с экструдером для выгрузки материала.Экструдер оснащен трехстоечным гидравлическим цилиндром с высоким давлением и регулируемой регулировкой. Он подходит для работы с высоковязкими материалами и не оставляет осадка в прессе.

5)Система розлива готового продукта

Экструдер соединен с системой розлива по трубопроводу для розлива готового продукта.После того, как пустая бочка вручную помещается на механическую направляющую, она автоматически транспортируется в зону сепарации для завершения процесса сепарации.После завершения процесса отделения бочек они автоматически транспортируются на заправочную станцию и точно помещаются под двойную разливочную головку. Зона розлива оборудована модулем взвешивания Mettler Toledo, который использует метод измерения веса для обеспечения точного наполнения.После завершения наполнения корпус контейнера автоматически перемещается на станцию добавления пробы, проба добавляется вручную, а затем поступает на станцию повторного взвешивания для проверки.Продукты, прошедшие проверку, автоматически попадают в область верхней крышки, и верхняя крышка автоматически нажимается.После завершения процесса розлива и укупорки готовая бочка автоматически транспортируется в зону готовой продукции для временного хранения.

6)Система управления

Независимый вертикальный электрический шкаф управления с сенсорным экраном Siemens PLC + обеспечивает централизованное управление несколькими технологическими блоками, такими как зона дозирования, зона смешивания, зона экструзионного наполнения, а также мониторинг всех ключевых параметров в режиме реального времени.Каждый системный модуль оснащен независимым экраном управления для отображения на месте и вывода сигнала. Главный экран управления встроен в смесительную станцию с использованием интегрированного управления промышленным компьютером, прост в эксплуатации и обладает высокой степенью интеллектуальности.

Вывод

Эта линия по производству клея полностью учитывает характеристики материала заказчика и строгие технологические требования при проектировании и производстве, а также обеспечивает автоматическое дозирование, эффективное смешивание и интеллектуальное наполнение.Успешный ввод в эксплуатацию этой линии позволит не только предоставлять клиентам оборудование сердечника гарантия для стратегического расширения производства в области высококачественных строительных материалов, в значительной степени повысить стабильность поставок потенциала и эффективности производства высококачественной продукции, но и значительно повысить его конкурентоспособность сердечника в европейском и даже мировом рынках.